摘 要:本工作以电动乘用车软包三元(NCM)动力锂离子电池为研究对象,通过温度电压数据采集及高速摄像的方法,在开放空间下开展了加热和过充触发条件下的电池热失控实验,研究了电池热失控、爆喷及火灾过程中温度电压的变化规律、爆喷及火灾特性。结果表明,加热触发条件下,起主导的副反应是正极与电解液,产生的大量氧气和碳氢化合物可燃气体,导致电池从鼓胀到爆喷仅用了0.5 s,且直接出现喷射火,位置在靠近极耳的铝膜处;过充触发条件下,起主导的副反应是负极与电解液产生的大量碳氢化合物可燃气体,故在极耳处持续爆喷电解液的固液气混合物一段时间后,才被点燃形成喷射火。两种条件下的电池燃烧持续时间均未超过50 s,爆喷过程中温度最高约为700 ℃,燃烧残余物温度不低于500 ℃,爆喷前电压均未出现明显变化。根据与以往学者的实验数据比对,NCM电池系列中,安全性由高到低排序为333、622、811。本研究有助于为高比能动力锂离子电池的实际应用、热失控火灾防控及预警技术提供实验依据。

关键词:锂离子电池;热失控;火灾;爆喷;高速摄影

随着我国对环保问题越来越重视,以及锂电池生产成本的大幅降低,采用锂离子电池作为新能源代替传统能源已成为我国迈出低碳经济的第一步,广泛应用于交通、储能领域等。据相关数据统计,2018年我国共生产121.14亿只锂电池,相比2010年的26.87亿只增长约4.5倍,其中得益于电动(汽)车的发展,动力电池异军突起,由2014年的占比14.72%增长至2017年的41.34%,同时锂离子电池储能也由2016年的168 MW将大幅增长至2020年的1320 MW [ 1, 2, 3] 。虽然锂电池的大规模应用改善了环境,实现了低碳、节能、环保等有益效果,但随之而来的安全问题却不容忽视 [ 4, 5, 6, 7, 8, 9] 。

在电动自行车领域,2013年以来,全国因电动自行车火灾死亡233人,其中引发较大以上亡人火灾34起,死亡142人 [ 10, 11] ;在电动汽车领域,2015年国内发生新能源汽车起火事故14起,2016年29起,2017年14起,2018年40余起,其中最严重的当属北京蟹岛大火,涉及近90辆新能源客车,火灾损失上亿元 [ 12, 13] ;在储能领域,2017年8月以来,韩国一共有21宗储能电站起火事件发生,4月19日美国亚利桑那州发生电池储能项目爆炸,直接导致4名消防员受伤,其中两名重伤,我国2017年以来也发生了多起火灾,如山西某电厂及镇江扬中锂电池储能电站锂电池集装箱发生火灾并烧毁 [ 14, 15] 。

目前为了追求高能量密度锂离子电池及更低的电池生产成本,软包811型的镍钴锰(NCM)三元锂离子动力电池正成为各大电池厂商争相开发应用的对象,但正由于其能量密度极高,带来的火灾隐患也非常严重 [ 16, 17] 。本文主要通过过充和加热两种方案,分别对满充的811型的NCM三元锂离子动力电池进行热失控模拟,采集温度、电压、视频等数据,观察其热失控后的电解液喷放及火灾发生规律 [ 18, 19] ,为该类电池在以后的火灾预警及防控设计方面提供指导。

1 实验材料和方法

1.1 材 料

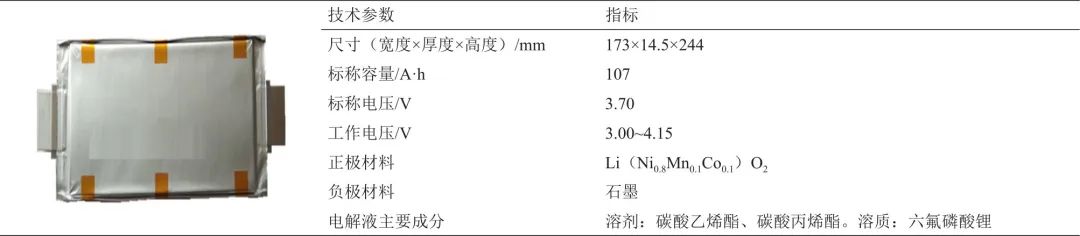

实验所用的软包三元锂离子动力电池信息具体如表1所示。电池为NCM811/石墨体系,电池外膜材质为铝膜。

表1 电池参数

Table 1 Battery parameters

1.2 分析测试仪器

高速相机:FASTCAM公司,型号为Mini UX100,分辨率1280×1024,4000帧/s;热成像相机:美国菲力尔公司,型号为FLIR T540,测温范围0~1200 ℃;加热板:功率1 kW,温度设置为600 ℃,尺寸为210 mm×170 mm×15 mm;过充装置:武汉市蓝电电子股份有限公司,型号为CT2016D,输出电压40 V,输出电流50 A,功率3 kW;电压温度采集装置:无纸记录仪,采集频率1 Hz。

1.3 实验布置

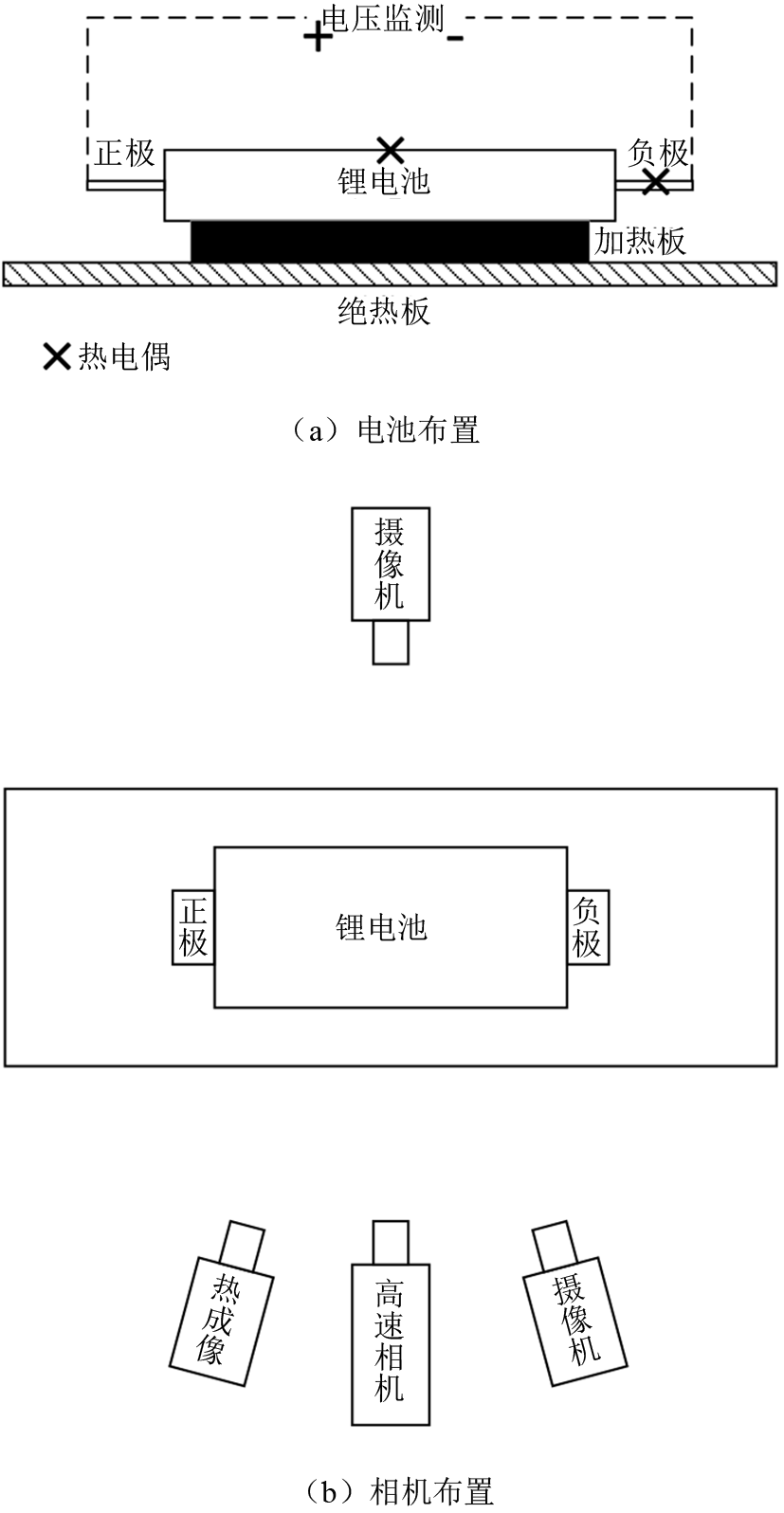

实验布置如图1所示,在绝热板上放置加热板及锂电池;在电池及电极表面布置热电偶进行温度监测,同时在电池正负极连接电压加测装置;布置高速相机、热成像相机以及2台摄像机。

图1 实验布置

Fig.1 Test layout

1.4 实验过程

实验共分为两次进行,一次为加热触发电池热失控,另一次为充电触发热失控。

(1) 加热

①将电池充电至100% SOC;

②加热板线性均匀升温;

③电池热失控至外壳爆开时,启动高速相机,记录爆开前后状态;

④加热板断电,待电池燃烧结束后,停止实验,实验过程中记录温度、电压数据。

(2) 过充

①将电池充电至100% SOC;

②设定充电电流为50 A,持续充电;

③电池热失控至外壳爆开时,启动高速相机,记录爆开前后状态;

④充电装置停机,待电池燃烧结束后,停止实验,实验过程中记录温度、电压数据。

2 实验结果与讨论

2.1 加热触发热失控

2.1.1 热失控过程

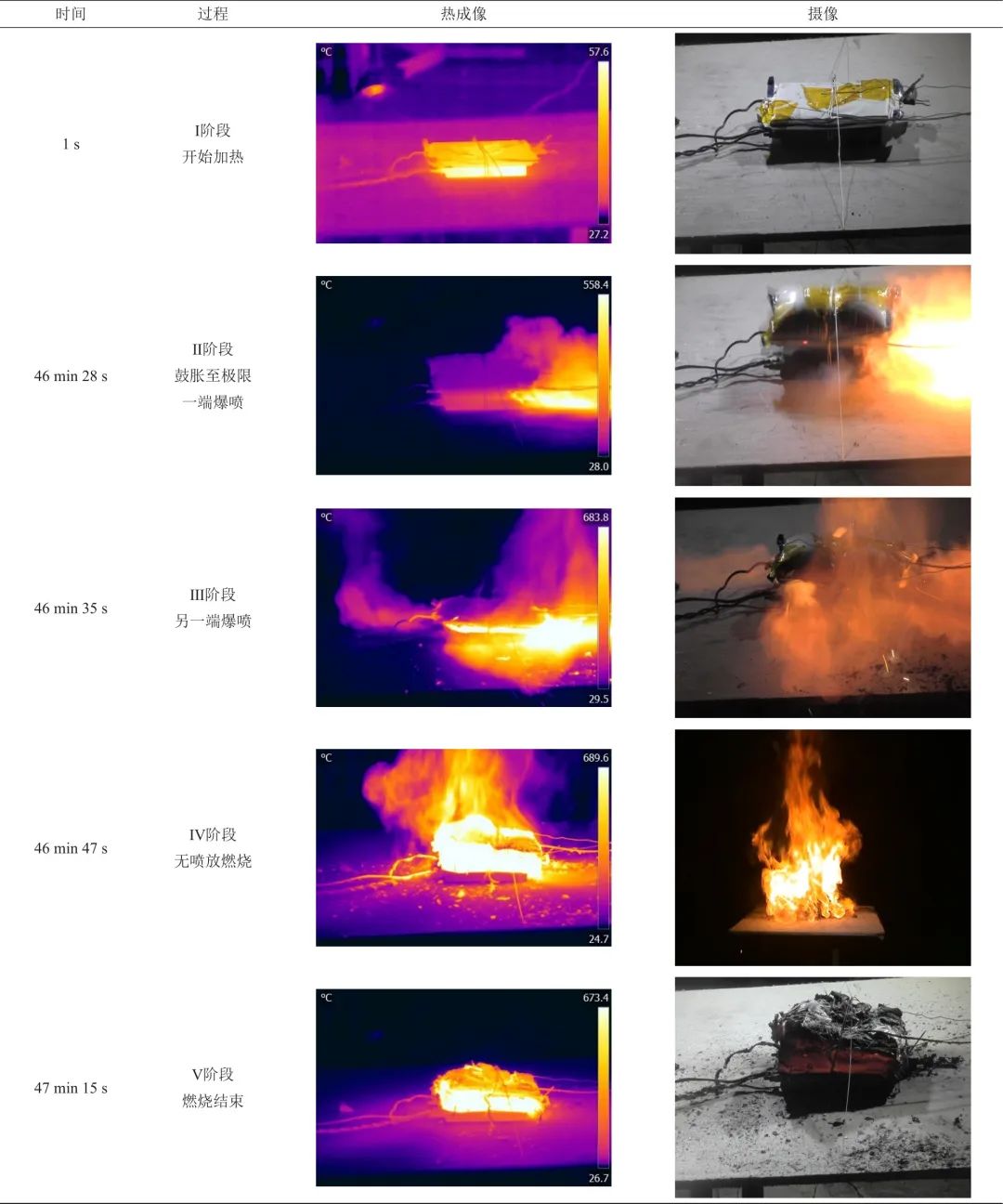

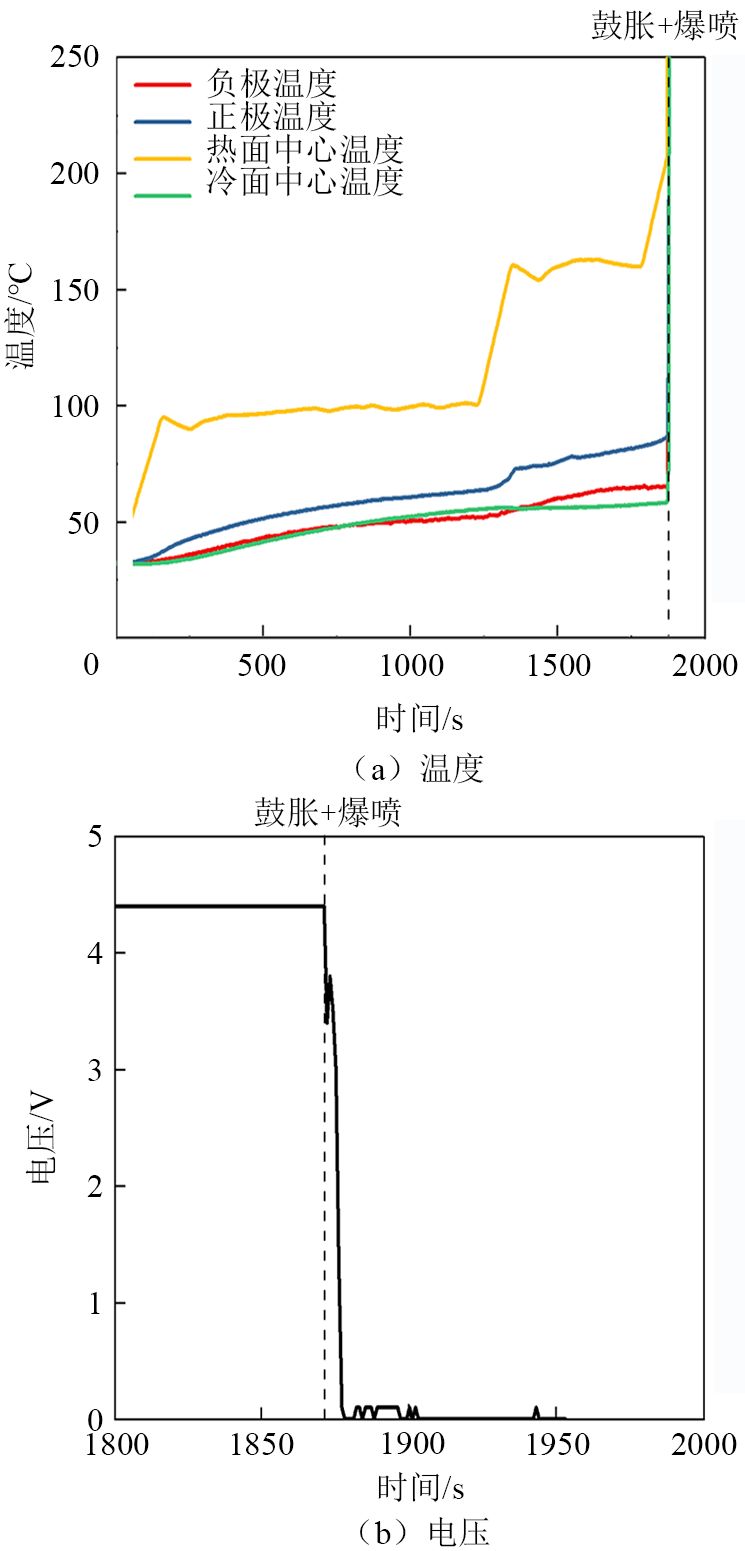

如表2所示,热失控共分为5个阶段,即Ⅰ加热鼓胀→Ⅱ一端爆喷→Ⅲ另一端爆喷→Ⅳ无喷放燃烧→Ⅴ燃烧结束,加热及热失控过程中的温度和电压数据如图2所示,其中电池与加热板接触面为热面,电池另一面为冷面。

表2 加热触发热失控过程

Table 2 Heating triggered thermal runaway process

图2 温度和电压数据曲线

Fig.2 Temperature and voltage data curves

加热及热失控过程如下:

①当热面温度达到215.7 ℃时,电池出现明显鼓胀及电解液爆喷现象,出现喷射火,爆喷前冷面中心温度为81.0 ℃,冷面最高温度为96. 7℃,极耳为92.7 ℃,其中冷面最大温度出现在电池四个角处;

②一端出现爆喷7 s后,另一端也出现爆喷现象,同时电池长边出现撕裂现象,导致电池四周出现多向喷射火,从爆喷开始到结束历时19 s,最高温度为720.1 ℃;

③电解液爆喷结束后,电池本体的固体材料继续燃烧,燃烧28 s后明火消失,电池本体的燃烧残余物温度为673.4 ℃;

④在整个加热过程中,电池电压几乎无变化,当电池出现爆喷时,电压即下降为0。

为了进一步验证电池热失控特性,设定加热板温度为100 ℃、150 ℃和200 ℃,进行分阶段加热实验,实验中在100 ℃和150 ℃停留一段时间后电池均未发生热失控,当加热板温度升到200 ℃后,马上发生了鼓胀及爆喷,温度和电压曲线如图3所示。

图3 温度和电压数据曲线

Fig.3 Temperature and voltage data curves

通过两次加热实验可知:

①在电池热失控出现爆喷前,电压无变化,如图2(b)和图3(b)所示,无法依靠电压参数进行电池热失控预警;燃烧后的电池固体残余物温度不低于600 ℃,若此时该电池位于模组中,极易引起相邻电池热失控,导致热失控扩散,形成大范围火灾;

②加热过程中,电池表面的四个角,由于温度积聚、不易散热,导致温度最高;

③根据Jiang应用ARC对811体系电池进行热稳定性实验 [ 20] ,该类正极热失控自产热温度不低于200 ℃,该温度为正极与电解液的起始反应温度,此时电池内部开始产气鼓胀,与本文实验结果刚好吻合;

④钟盛文等 [ 21] 对333体系电池进行了热稳定性实验,热失控时其表面温度为250 ℃,高于本文811体系的200 ℃,故在实际应用中811体系要较333体系的更易热失控;

⑤本实验中,并未观察到电池自生热现象,故爆喷的主因是正极与电解液的快速反应,导致产生大量可燃气体CH化合物及助燃气体O 2 ,故迅速鼓胀完成爆喷,且爆喷初期就形成喷射火。

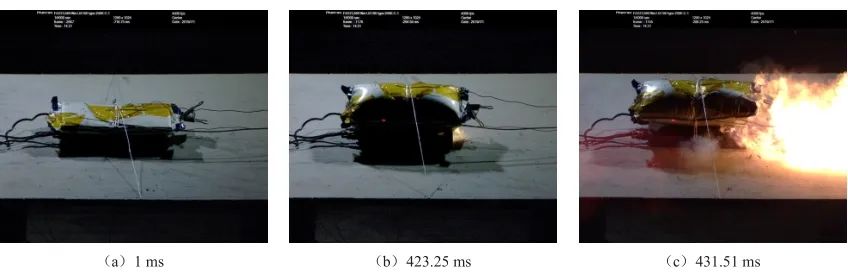

2.1.2 爆喷

通过高速摄像机的快速采集,捕捉电池爆喷前后的瞬间状态,如图4所示,爆喷过程如下:

图4 爆喷过程

Fig.4 Explosive venting process

①加热触发热失控过程中,电池从基本无鼓胀到鼓胀爆喷,用时仅423.25 ms,即不到0.5 s的时间,发生迅速;

②如图4(b)所示,电池并不是从极耳处爆开出现爆喷,而是在电池被加热的热面靠近极耳处出现爆开,并立即出现电解液喷射火焰,逐渐撕裂至极耳,出现大规模爆喷现象。

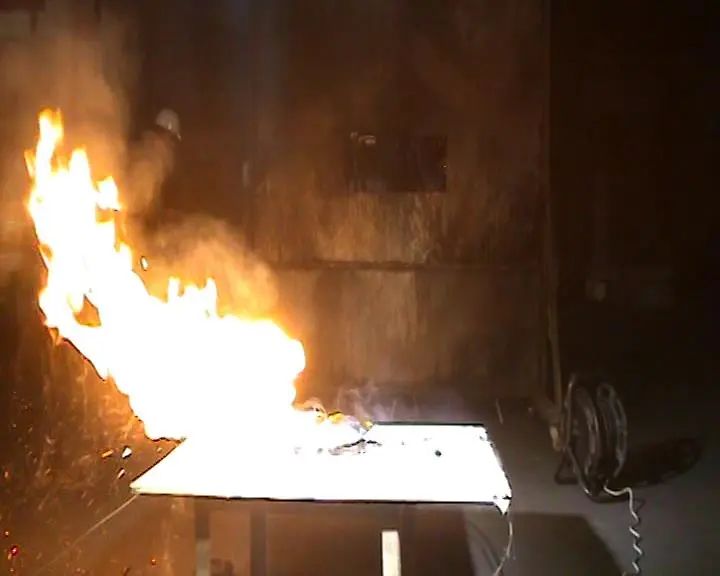

在电池爆喷过程中,鼓胀时间极短,不到0.5 s即完成鼓胀爆喷的过程,说明电池在加热触发热失控过程中,电池内部出现大规模短路电流,导致电解液迅速汽化,从而出现电池瞬间膨胀爆喷的现象;在爆喷开始时,一般初始爆喷位置为两侧极耳处,但在本次实验中出现位置下移,应该是由于铝膜被加热至215.7 ℃时,相较于92.7 ℃的极耳,强度更低,导致率先爆开;在电池爆喷过程中,从图5可知,喷射距离约为1 m,喷射火焰强度较大。

图5 喷射火

Fig.5 Jet fire

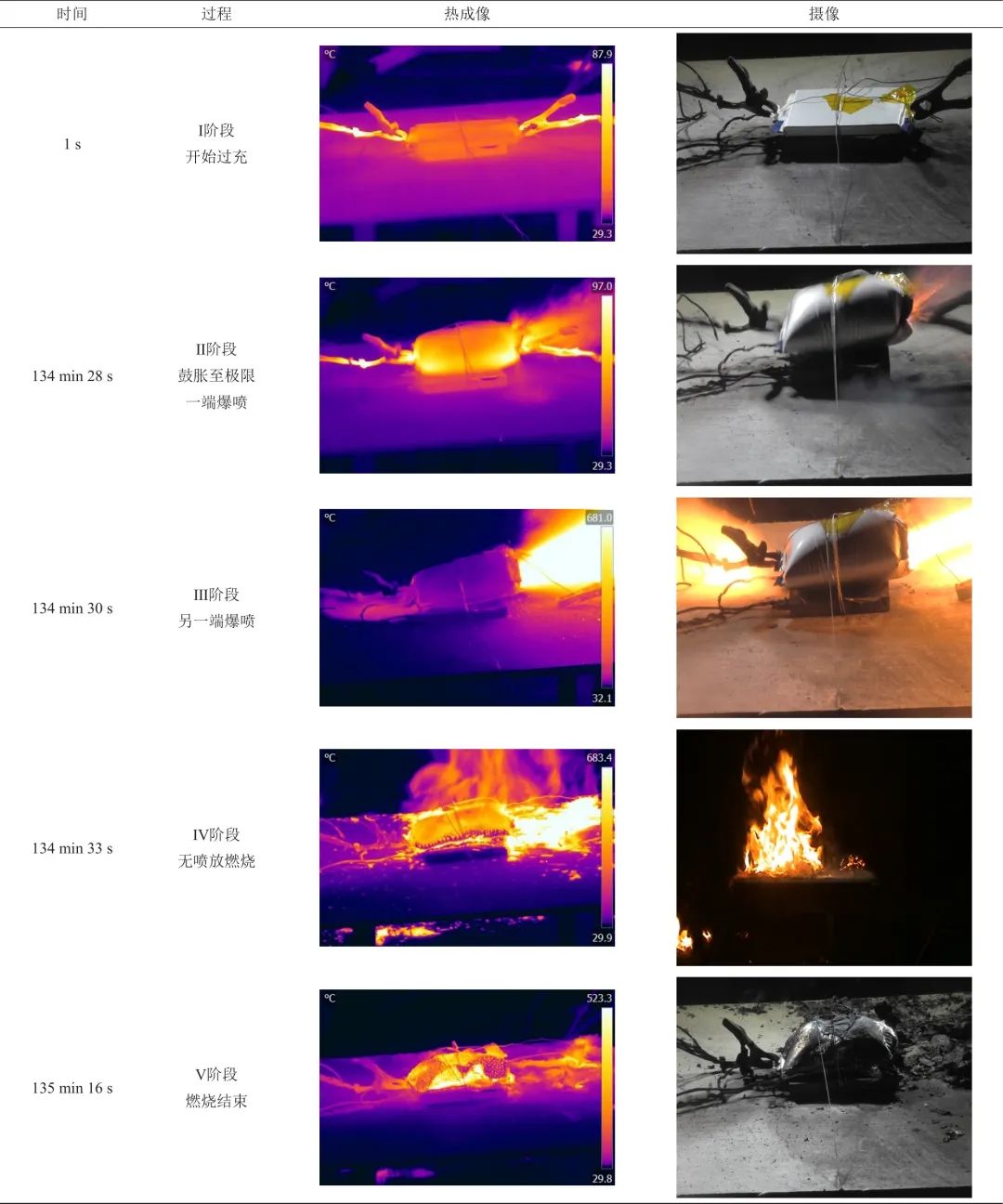

2.2 过充触发热失控

2.2.1 热失控过程

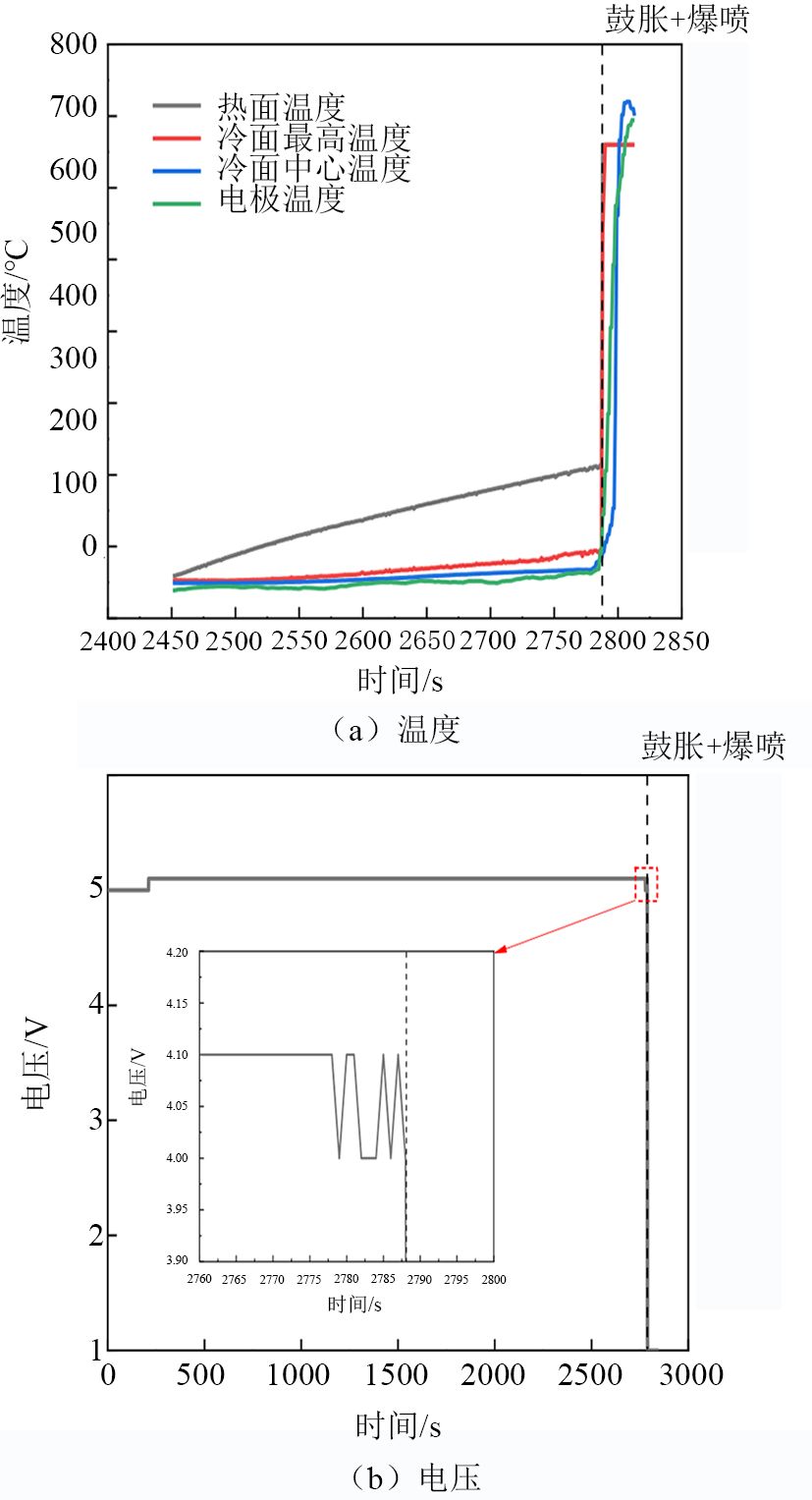

如表3所示,同加热触发一样,过充触发热失控同样共分为5个阶段,即Ⅰ过充鼓胀→Ⅱ一端爆喷→Ⅲ另一端爆喷→Ⅳ无喷放燃烧→Ⅴ燃烧结束,加热及热失控过程中的温度和电压数据如图6所示。

表3 过充触发热失控过程

Table 3 Overcharge triggered thermal runaway process

图6 温度和电压数据曲线

Fig.6 Temperature and voltage curves

过充及热失控过程如下:

①初始电池35% SOC,0.5C充电,78 min时充满至100% SOC;

②129 min 35 s时电池出现明显鼓胀,此时约为126% SOC,表面最高温度为98.7 ℃,表面中心温度为59.6 ℃,极耳温度为97.7 ℃,该过程中温升速率最大为1.7 ℃/min;

③电池鼓胀体积及温度均出现上升,电池表面最高温度及极耳温度的温升速率不低于5 ℃/min,而表面中心温度升高较为平缓,其温升速率在电池鼓胀期间不大于5 ℃/min;

④一端出现爆喷2 s后,另一端也出现爆喷现象,同时电池长边出现撕裂现象,导致电池四周出现多向喷射火,从爆喷开始到结束历时5 s;

⑤电解液爆喷结束后,电池本体的固体材料继续燃烧,燃烧43 s后明火消失,电池本体的燃烧残余物温度为523.3 ℃;

⑥在整个过充过程中,电池电压逐渐升高,当电池出现爆喷时,电压即下降为0。

由上述电池过充实验可知:

①电池过充至126% SOC时极耳温度约为100 ℃,此时SEI膜分解,导致电解液与负极反应,形成碳氢化合物气体,导致电池出现明显鼓胀,其反应热形成电池的自生热现象,引起电池表面和极耳温度快速上升,且温升速率不低于5 ℃/min,如图6(a)和6(b)所示;

②过充过程中,爆喷的主因是负极与电解液反应生成碳氢化合物气体,故O 2 含量较低,导致爆喷初期无法点燃,待喷射一段时间后O 2 浓度升高后形成喷射火,电池从出现爆喷到无明火,历时仅5 s,最高温度为683.4 ℃,极短时间内电池电解液即喷放燃烧殆尽;

③电池热失控过程中,在出现爆喷前电压无压降,如图6(c)所示,无法依靠电压参数进行电池热失控预警;

④燃烧后的电池固体残余物温度不低于500 ℃,若此时该电池位于模组中,极易引起相邻电池热失控,导致热失控扩散,形成大范围火灾;

⑤钟盛文等 [ 21] 及朱晓庆等 [ 22] 分别对333体系及622体系电池进行了过充热失控实验,热失控时333体系电池表面温度为150 ℃,622体系为115 ℃,而本文经实验811体系为98.7 ℃,故在实际应用中,不同体系NCM三元锂离子电池的安全性为Li(Co 1/3 Ni 1/3 Mn 1/3 )O 2 >Li(Co 0.6 Ni 0.2 Mn 0.2 )O 2 >Li(Co 0.8 Ni 0.1 Mn 0.1 )O 2 。

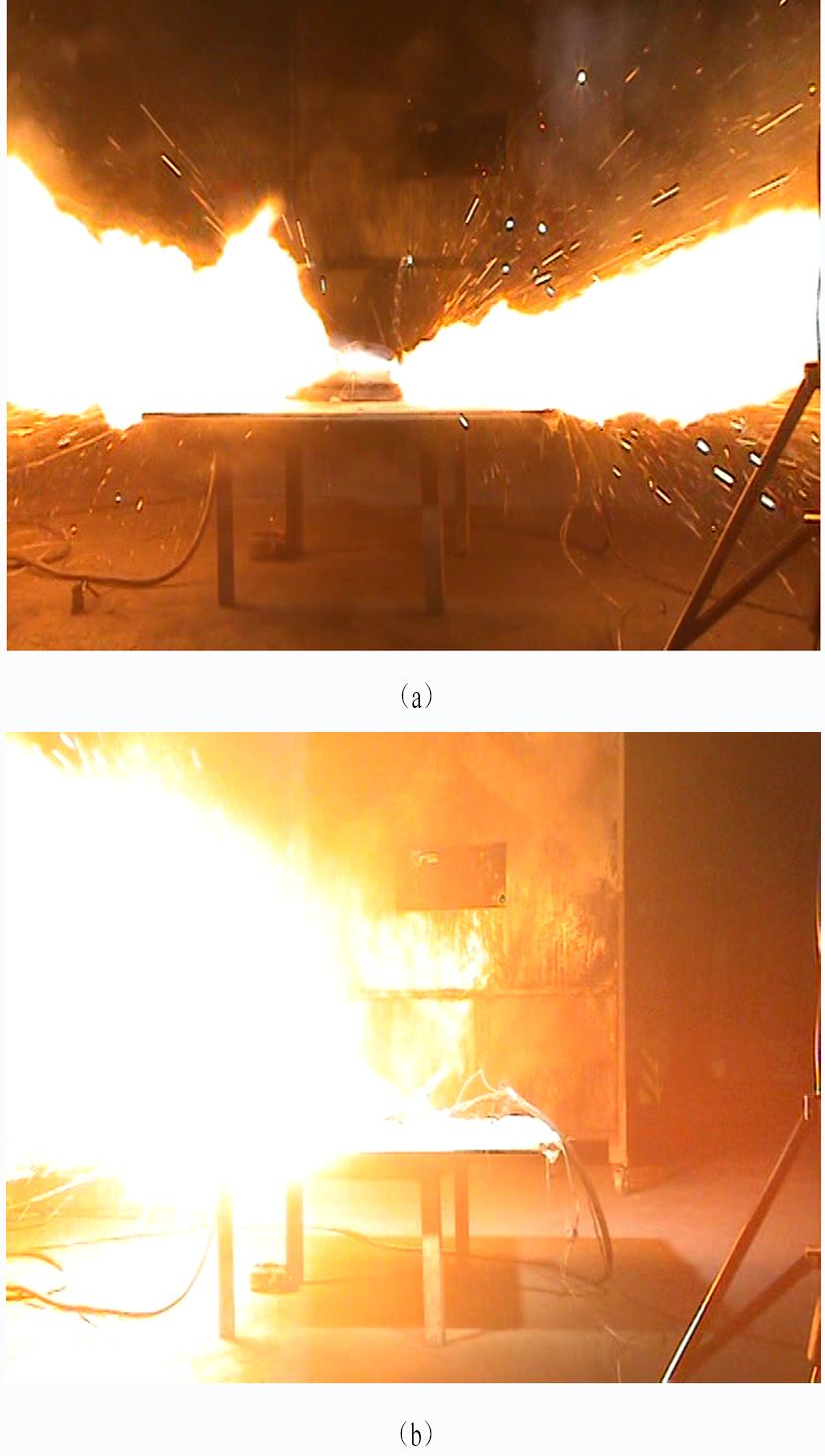

2.2.2 爆喷

通过高速摄像机的快速采集,捕捉电池爆喷前后的瞬间状态,如图7所示,爆喷过程如下:①图7(a)所示,电池一端极耳爆开后,喷出的为雾气及高温熔融状态的固体颗粒,故此时喷出的是固液气的电解液混合物;②如图7(b)所示,电池一端极耳在喷放电解液混合物时,在开口处有短路火花产生;③如图7(c)所示,在爆喷过程中,电解液混合物被点燃,并逐渐扩展至整个开口区域,如图7(d)和(e)所示。

在电池爆喷过程中,首先喷出的是固液气混合物,其中固体颗粒由于温度过高,处于红色熔融状态;爆喷过程中,由于内部短路,极耳开口处有火花放电现象出现;待可燃气体及氧气浓度达到临界点时,熔融状态的固体颗粒将电解液混合物点燃,并逐渐扩张至整个极耳开口范围,出现大规模爆喷;由图8可知,喷射距离约为2 m,喷射火焰强度极大。

图8 喷射火

Fig.8 Jet fire

3 结 论

(1)加热触发热失控时,从鼓胀到爆喷仅用时0.5 s,且由于高温导致铝膜强度降低,使得爆喷位置位于热面靠近极耳处。

(2)加热爆喷时,起主导反应的是正极与电解液,产生大量的碳氢化合物可燃气体及O 2 助燃气体,故可直接出现喷射火;过充爆喷时,起主导反应的是负极与电解液,故产生大量碳氢化合物可燃气体及少量O 2 助燃气体,故先喷放的是高温固液气电解液混合物,待持续一段时间O 2 浓度满足要求后才被点燃,出现喷射火。

(3)过充较加热触发的热失控更为剧烈,加热爆喷时间为19 s,喷射距离约为1 m,而过充爆喷时间更短,仅5 s,喷射距离更远,约为2 m,爆喷过程中最高温度均约为700 ℃。

(4)两种条件下,燃烧过程均未超过50 s,且燃烧残留物温度≥500 ℃,若此时该电池位于模组中,极易引起相邻电池热失控,导致热失控扩散,形成大范围火灾。

(5)在加热和过充触发热失控过程中,爆喷前电压均未出现明显变化,爆喷后即为0,无法通过压降实现爆喷或热失控预警。

(6)811体系的NCM动力锂离子电池,加热至表面温度约200 ℃时发生爆喷,过充时表面温度约100 ℃时发生爆喷,通过加热和过充热失控实验的综合比较,在实际应用中,NCM三元锂离子动力电池安全性为333>622>811。

引用本文:羡学磊,董海斌,张少禹等.三元锂离子动力电池热失控及火灾特性研究[J].储能科学与技术,2020,09(01):239-248.

XIAN Xuelei,DONG Haibin,ZHANG Shaoyu,et al.Thermal runaway and fire characteristics of NCM lithium-ion power battery[J].Energy Storage Science and Technology,2020,09(01):239-248.

来源:储能科学与技术

特别声明: 以上内容转载自储能科学与技术,目的在于传播更多信息,如有侵仅请联系删除,转载内容并不代表CNEV新能源汽车网(www.chinanev.net)立场。

部分图片来源于网络,如有侵权请告知删除

版权所有©2007-2026 CNEV新能源汽车网

新能源汽车网所有信息及作品,未经书面授权不得转载

商务联系请扫码

新能源汽车网官方微信

![]()

![]()

![]()